矿物铸件的模具费真的贵吗?

矿物铸件产品的模具真的贵吗?

2021-3-26 来源: 宝丽斯通装备技术(苏州)有限公司 作者:辛双峰

随着机床行业不断的超高速、高光的方向进步,越来越多的国内外高端机床开始广泛采用一种新型节能、环保的高强度人造花岗石矿物铸件材料,用以替代传统的铸铁材料制造机床,受到机床制造行业和机床用户的好评。矿物铸件床身+直线电机+光栅尺作为一种共识,已经越来越成为高端机床的标准配置。

矿物铸件材料Mineral casting具有高吸振性、高阻尼性、高耐磨和耐腐蚀性、高精度和高稳定性等特点,作为传统铸铁、铸钢、天然花岗石等的升级材料。可广泛应用于机床、电子、医疗、航空、印刷、自动化、测量等行业,用以提高设备的精度和速度,增加工作长期稳定性,延长工模、刀具的使用寿命。

矿物铸件制造技术源自德国。经过过去多年的不断发展,现在国内的部分制造企业已基本掌握该铸造技术,并具有相关自主知识产权。如:宝丽斯通装备技术(苏州)有限公司(Bolystone)、苏州凯尔曼新材料科技有限公司、山东美克新材料科技有限公司、大连光洋铸石床身有限公司等企业已掌握相关的制造技术,同时也初步形成一定的市场规模。该技术与产品已被广泛应用于很多数控设备及其他工业领域,并因其良好的节能性能和经济特性,正受到越来越多的用户青睐。部分德国公司早在2007年起,开始布局中国,在中国设立了矿物铸件制造工厂,如:德国蓝蒲应用树脂(太仓)有限公司、艾马克EMAG, 施耐博格等。

宝丽斯通、大连光洋和几家德国公司一样采用一整套的德国标准评价所生产的矿物铸件的性能指标,整体上出于和这些德国公司处于同一水准,其中,宝丽斯通公司甚至掌握了刚性高于德国DIN标准的矿物铸件技术。

那么,什么是矿物铸件及矿物铸造技术呢?

1.矿物铸件的成型原理

矿物铸件Mineral casting也称人造大理石或树脂混凝土,是一种新型复合节能环保材料铸件。该矿物材料是以改性环氧树脂和固化剂为胶结剂,以花岗岩和石英砂颗粒为集料,采用科学级配比并加入一定的辅助剂,经多道工艺复合而成的一种铸件。在常温下浇铸而成,成型精度高,尺寸稳定。通过特殊的胶粘剂和模具实现了复杂外形的铸造,所以便于用来制造机床的床身、机架、工作台等结构铸件。

2.矿物铸件的主要特点

矿物铸件Mineral casting是一种相当环保的材料铸件。相对于传统的铸铁材料铸件,有其天然的独特优势,主要体现在:

(1)良好的减振性

矿物铸件由于内部颗粒结合密度小、分布均匀,其常温复合成型的方式与铸铁材料采用高温制造成型有着本质区别,所以可以获得极好的减振性,其阻尼特性是铸铁材料的10 倍左右(见图1 矿物铸件材料与铸铁材料阻尼特性对比),从而可大大减小机床加工时,机床振动对机床加工精度所造成的影响。

图1 矿物铸件材料与铸铁材料阻尼特性对比

(2)极佳的热稳定性

矿物铸件Mineral Casting是在常温下合成,其固化反应放热量低而且成型时收缩变形小,其内部残余应力集中小,成型精度高。矿物铸件的热传导率数一般为:1~3W/mK, 而铸铁铸件的热传导率数一般为40~50W/mK,因此,矿物铸件对加工环境所产生的热量及高温不敏感,从而有利于保证机床的精度。

(3)成型能力强、周期短且精度高

矿物铸件Mineral casting具有很好的成型能力,可以把线管、液压管、钢件等其他嵌件预埋在铸件中并一次成型,且由于矿物材料的低粘度和固化成型时的低收缩率,从而使矿物铸件Mineral casting获得较好的精度及表面粗糙度,进一步降低了机械加工的成本,同时,也使铸件的交货周期从几个月缩短为十几天。极大地节约了时间和生产成本,也提高了用户的生产效率并能获得极好的经济效益。

(4)耐腐蚀性强

矿物铸件Mineral casting具有极好的耐化学品性能,能抵抗酸碱性溶液、冷却液、切削液等化学品的腐蚀。而铸铁铸件由于其原材料为铸铁,往往对酸碱性溶液、冷却液、切削液的耐腐蚀性差,容易生锈。矿物材料铸件因其电绝缘、不导磁、耐腐蚀,具有极好的物理化学惰性,耐用时间长。

(5)降低加工、装配成本,设计包容性好。

矿物铸件Mineral casting是可以常用的线管、液压管、叉车槽、冷却水管、排屑槽、钢件等预先整合在铸件中。从而使设计和生产达到最优化,节省了加工及装配时间,也降低了机加工、机械和电气装配以及物流转运等多方面的生产成本,所以,矿物材料铸件的生产总成本比焊接结构或者灰铸铁铸件低。同时,铸件整体外形美观,结构紧凑,特别适合机床床身的制作,包容性较好(见图2)。

图2 矿物铸件的设计包容性

3.矿物铸件Mineral casting的制造工艺流程

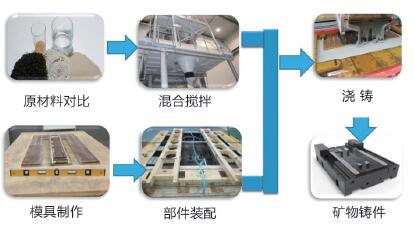

虽然不同用途的矿物材料铸件,其制造工艺流程会有差别,但就总体而言,其制造工艺流程大致相同,具体可以分为: 原材料配比、混合搅拌、模具制作、部件装配、浇铸、夯实铸件,最后成型(见图3)。

图3 矿物材料铸件的制造工艺流程图

(1)原材料配比(矿物铸件配方)

矿物铸件Mineral casting是由砂石、填充料、树脂胶黏剂、固化剂、缓凝剂等原材料按照一定的百分比调配而成的。其各原材料的选择和比率多少往往对矿物铸件的性能有较大影响,配方是决定矿物铸件性能的关键因素之一。另外,砂石的种类、硬度、粒度大小、形状和含水率都会对矿物铸件的强度等有比较大的影响,所以,只有不断研发、试验、优化原材料及配料比率,才能铸造出更好的矿物铸件。

(2)混合搅拌

通过搅拌机或者数控化式连续式搅拌机让各类砂石、填充料、胶黏剂和添加剂均匀分布和充分混合的过程。搅拌时间不能过短,否则混料不充分; 同时需要搅拌均匀、使砂石填料充分润湿,否则会影响浇铸后的产品的性能,搅拌时间也不能过长,材料配置完成开始,作为粘结剂的环氧AB胶就已经开始发生化学反应,搅拌时间过长,会降低矿物铸件材料Mineral casting的流动性,从而给浇注过程以及产品带来风险。

(3)模具制作及部件装配

预先制作相应的专用模具,并将其他环节的线管、液压管、叉车槽、冷却水管、排屑槽、钢件等图1 矿物铸件材料与铸铁材料阻尼特性对比图2 矿物铸件的设计包容性预先整合在模具中,便于铸件的整体浇注成型。与铸铁不同,为保证矿物铸件产品孔位的准确性和形状尺寸,减少成品后的加工工作量,矿物铸件Mineral casting的模具往往采用钢板焊接或者铸铁铸钢的材料并经过精密机械加工、研磨而成,这一特点,注定了矿物铸件没法像铸铁一样采用消失模或木模来制作。

(4)浇注

将充分搅拌的原材料浇灌入预先做好的模具中,整个产品的浇铸完成时间都是有严格控制的,浇铸时间过长,可能会造成产品内部分层,从而导致力学性能的不均匀。

(5)夯实

材料浇灌入预先做好的模具中后,为保证矿物铸件材料的密实性,还要通过机械振动的方式,排除浇灌过程携带以及化学反应产生的气泡,让原料快速、均匀、紧密的结合。夯实是矿物铸件制作过程中的另一个关键环节。成熟的矿物铸件制造公司都是在夯实设备、夯实时间控制方面做了大量的研究和实践,从而不断改进的。

(6)固化成型

在常温下即可固化形成矿物铸件。而铸铁铸件往往需要较长的制造周期,而且过程复杂,而矿物铸件其制造周期一般为10~15 天左右,所以矿物铸件大大缩短了生产周期。降低了生产成本。

3. 矿物材料铸件的主要技术参数

矿物铸件Mineral casting由于材料不同,与铸铁铸件相比,关键技术参数指标(如: 抗压强度、弯曲强度等)比铸铁铸件要逊色一些。为解决此难题,一般矿物铸件其铸造壁厚设计为铸铁的3~4 倍,以满足其结构的强度要求。然而,其优势是密度小、比重低,热传导率低,成型快,精度高。

另外,矿物材料铸件Mineral casting其热变形小,成型精度高,加工余量一般较少,所以相应减少了加工成本。

其中,宝丽斯通装备技术(苏州)有限公司已经成熟掌握抗压强度超过200Mpa的矿物铸件技术,并且已经批量在五轴加工中心、五轴工具磨床、晶元切割机、自动化设备、点胶机等高速高精度设备。

那么,矿物铸件的模具真的很贵吗?

正如在矿物铸件工艺中提到的,为保证矿物铸件产品的形状、各个安装孔的位置度的准确度,加上矿物铸件浇铸后,夯实过程的高频机械振动,矿物铸件的模具只能选择材料刚性足够强的铸铁、铸钢或者钢板焊接并且精密加工而成。而模具的费用也和产品结构的复杂程度有关。但无论是哪种形状,只要有导轨面和安装孔位的要求,矿物铸件的模具都不可能采用铸铁那样的消失模或木模制作。单独从一次性材料投入和加工制作而言,矿物铸件模具费的投入确实有些高。

但综合考虑模具的使用寿命和后期的加工费,平均到每台产品上,采用钢模的费用不一定就比消失模或木模贵。消失模是一次性的,只能做出大致的外型,所有孔位都需要后期在机床加工出来;木模的使用寿命也就几十套,和消失模一样,后期的所有孔位也需要在机床上加工。但金属模的使用寿命多达800到1000套,即使不考虑后期的加工,均摊到每个产品上的费用也就几百元。如果考虑到批量均摊以及加工费的问题,钢模的综合成本可能更经济。

图4 矿物材料铸件应用

但既然要考虑的均摊后的成本,在客户开模前,我们都会详细了解开模产品以及所用的设备的状况。

首先,客户是否有成熟的设计团队?

任何机床和设备都是设计机电、系统一体的综合工程,床身或者机架只是其中关键零部件的一部分。所设计的机架的外型以及对关键尺寸的要求都决定了模具的复杂程度以及后期精密加工的难度,进而影响成本。

专业的矿物铸造公司都需要有一批懂机械的机械设计工程师,从而能够在产品的设计阶段与客户的设计工程师一起对产品的结构进行设计和优化。没有用过矿物铸件材料的机械设计工程师也需要一个对矿物铸件和机械设计都熟悉的工程师给他提供有价值的建议。这样从源头上可以保证所设计出来的产品即符合客户的使用要求也符合矿物铸件的制作工艺。

其次,是研发的新机还是升级产品?

如果是完全设计出来的新机,目前的市场上并没有比较成熟的类似机型,我们并不建议客户一开始就投入矿物铸件钢模制作矿物铸件的床身或者底座。这样做的目的是尽可能的减少客户研发可能失败的成本。研发一款新机,研发的时候对这款新机的性能指标肯定有明确的定义,但样机出来后能够实现到什么程度,很难从理论上完全评估出来。

这种情况,负责的矿物铸件制造厂家需要了解其大致的风险程度。如果风险比较高,为客户负责的建议是让客户用消失模先做铸铁的床身或者焊接的机架或者采用天然大理石。只要制作的床身或者机架符合要求,基本上就可以验证所研发的新机样机与设定目标的差距以及改进的方向,这个时候就可以考虑投入将原来的床身或者机架改成矿物铸件材料以进一步提高或者完善所研发设备的性能。

有了一台非矿物铸件制作的床身或者机架的样机还有另外一个好处,就是:通过对比可以明显衡量出非矿物铸件样机和矿物铸件样机在性能指标上的区别。而这些明显不同的性能指标则可以作为所研发的设备的靓点,作为对比宣传以吸引更多的客户进而扩大市场占有率。

当然,如果客户已经是个拥有类似产品的成熟的公司,无论是设计部门、装配部门、检测手段和客户群体都比较成熟,或者已经有设备使用过矿物铸件,直接设计矿物铸件Mineral casting的床身或者机架则是比较合理的选择,这样可以大大缩短新机的研发周期,在市场竞争中取得先机。

第三,产品的潜在市场需求量?

正如本文提到的,制作矿物铸件Mineral casting的钢模的使用寿命多达800-1000套,开发一款产品,市场空间越大、评估的销量越大,平摊到每个产品上的模具成本就越小;反之,如果评估的销量不大,则分摊到每台产品上的模具费就会很高。年度需要量只有十几台而且价值不高的产品,原则上不建议采用矿物铸件。但如果客户的竞争对手已经采用了矿物铸件,不换材料就会失去市场或者产品的价值非常高则是另外一种情况。

综合上述,对于矿物铸件产品的模具费是贵还是不贵就比较清楚了。贵还是不贵,一看客户产品的设计和市场定位。二看这款产品的阶段和对市场前景的评估。还是那句共识:矿物铸件+DD电机+光栅尺是高速高光高精密设备的标准配置,如果定位高端且市场前景广阔,矿物铸件是比较经济明智的选择;如果设备还停留在图纸阶段且市场前景模糊,选用传统的材料先验证整机则是合理的选择。

任何只要听到客户想用矿物铸件,就不问青红皂白没有任何分析的极力蹿导客户直接开矿物铸件模具的,都不是对客户对自己负责任的行为。